|

|

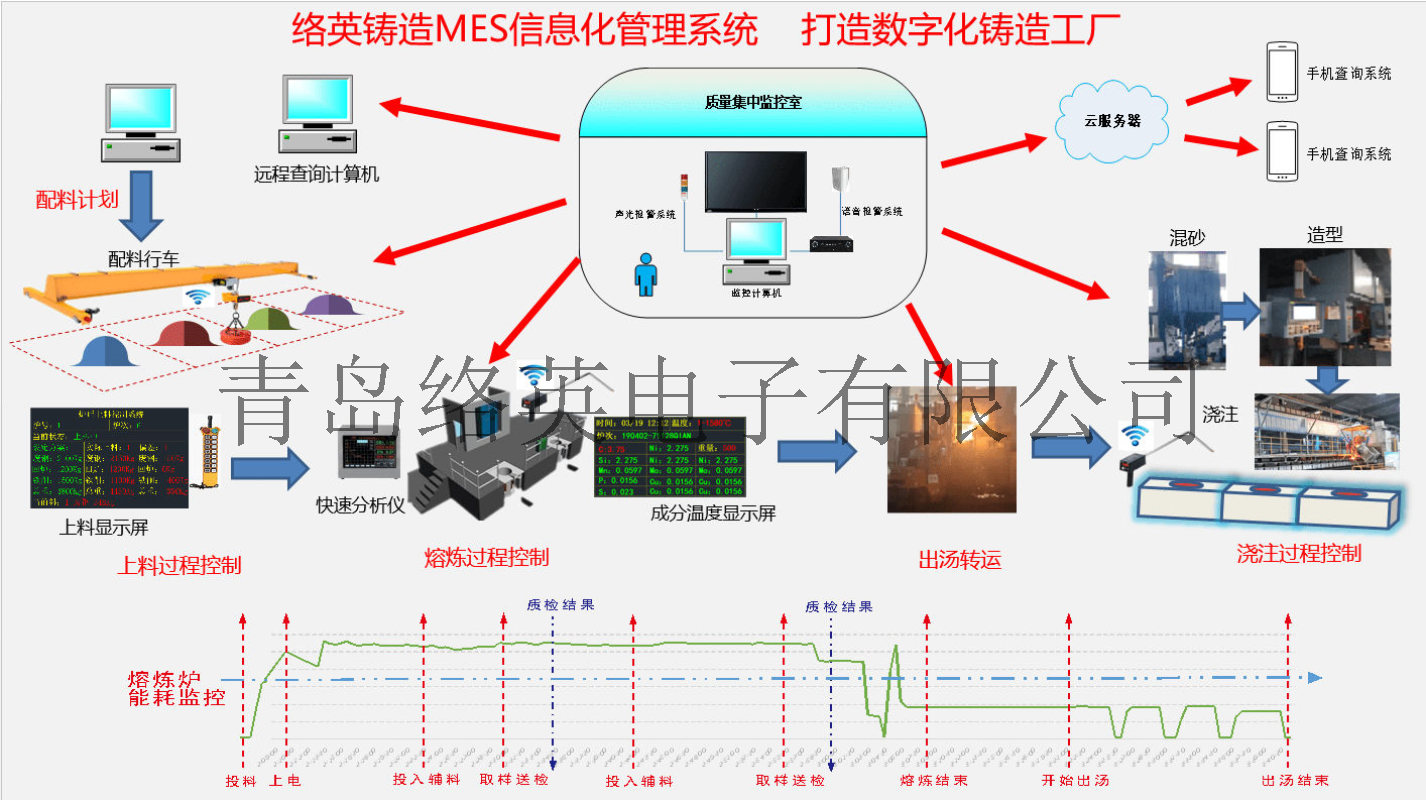

铸造MES信息化管理系统通过多个模块组合,实现对整个铸造及机加工工序过程的数据自动采集、存储、管控、显示报警及追溯,实现生产过程信息化、数字化,主要功能包括: 1、生产计划、排产与自动加配料管理 2、熔炼过程管理 3、铁水转运及球化过程管理 4、浇注信息管理系统 5、混砂及造型数据管理 6、机加工生产信息管理 7、风动送样系统 8、电炉能耗管理 9、实验室管理 10、仓库管理 11、磨具管理 12、报表及SPC统计分析 13、云端数据及远程管理 14、作业指导书远程查询及无纸化办公 15、设备运行效率统计 16、财务、采购、销售、物流仓储及生产的实时信息共享 |

|

根据客户现场情况,系统共设计一条管路,电炉送样点到化验室取样点

电路原理图:

技术特点: 1.)产品型号:RHS76/81 2.)采用一键式发送操作设计,发送操作更加简单易学 3.)工作站都配有灯光显示运行状态和传送物到达后声音提示功能 4.)工作站接收端来样自动检测,采用了智能空气阻尼减速设计,接收样本更加平稳;设备配有电磁锁,发送过程观察门无法打开,保证操作人员安全; 5.)送样盒采用旋盖设计,配有可更换耐磨套,让样本传送过程更加安全、可靠、寿命长,成本低 6.)每个收发站都配有检测传感器,确保传输物品的安全 7.)采用集成控制系统,全自动气体换向 8.)采用收发端联锁控制,增加系统安全性 9.)输送速度: ≥15米/秒,速度可调 10.)故障报警功能(输送超时报警),超时自动停止吹气 11.)输送方式: 单管道,高压气体双向传送 12.)送样盒形式(非标定制): 单端旋启式 13.)输送样式块: 小于50mmx80mm, 重量<1kg 14.)输送管: 外径<φ 76X3.5mm / φ 81X3mm(无缝钢管) 15.)送样管弯曲半径(非标定制):1000mm<R<2000mm 16.)送样管连接方式: 法兰连接 17.)工作电压: 220V50Hz,DC5-24V 17.)气源气压: 0.5MPa-0.8MPa 18.)两端配有触摸显示屏,智能显示工作状态,可手动控制,可查询工作记录 19.)试样盒可存放的试样尺寸最大为50mmx80mm 20.)可配备远距离移动式无线声光报警器,提示样块到达

|

合金配料仪基本功能: 1.)数据采集:合金配料仪连接上位机光谱数据库,实时采集光谱成分数据,根据不同产品的成分范围要求计算需要增加的合金值,实时采集每次合金的加入量。 2.)数据显示:实时记录每次成分值,范围及加入量,并把数据实时发送到上位机管理系统。 3.)数据保存及处理:每次合金加入量实时记录到数据库,并关联炉次号,并对历史数据进行导出、查询。 4.)称量范围根据客户需求订制,计算公式可以进行更改。 5.)光谱界面和合金称量采集界面任意切换。 6.)客户可自行定义加入合金的种类及重量,并进行记录。 7.)预留接口,可以对接任何厂家MES系统。 |

实现功能: 1.)上料方案管理:配置上料方案,管理生产订单 2.)自动加配料:实现原材料的自动称量及数据记录 3.)上料数据采集管理:自动采集每炉铁水所用原材料的种类及重量,无需人工干预,实现系统自动采集,自动记录 4.)上料信息实时显示:通过LED显示屏实时显示上料方案及上料数据,超范围报警提示 5.)防错处理:通过我公司自主研发的定位系统,自动识别料池料号及上料重量,上错料或超范围时,实现声光报警 6.)数据存储与数据追溯:实时采集并记录每次上料种类及重量 7.)多炉交叉配料:可同时给多个炉体交叉自动配料,互不影响

|

|

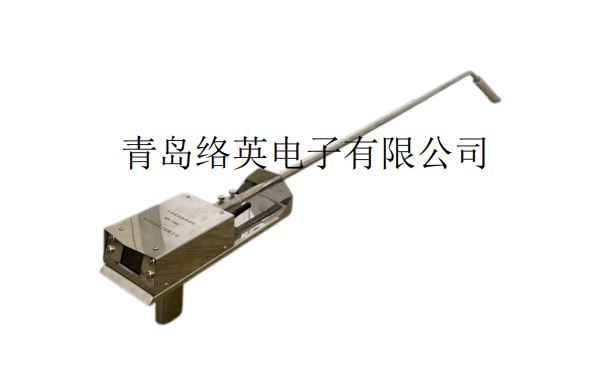

青岛络英熔炼测温仪基本性能: 1.)全不锈钢机身设计,长期使用不生锈 2.)带枪托,可以保护枪杆,避免变形及转动,测温更稳 3.)适应多种类型热电偶:S、WRe3/25、R、B、K 4.)高精度,精度等级:≤±0.2% 5.)分辨率:1℃ 6.)长久待机:低功耗设计,理论一次充电可使用2万次以上,使用时间可达1-3个月 7.)测量范围:500℃-2000℃ 8.)无线传输距离:传输距离1000米(无遮挡,需要选择带无线发射功能的测温枪) 9.)快速测温(3~5秒)、锁定温度屏幕提示测温完毕 10.)测温异常管理:操作人员在铁水没达到最高温取枪,屏幕提示“E--1”,不传输测温结果到上位机软件(需配温度管理系统) 11.)数据显示:自身显示屏及外接无线LED大屏幕同步显示,软件系统实时记录 12.)智能电源管理:电池充满自动停止充电,剩余电量开机自动显示 13.)枪号设置(ROV-T302型测温枪),枪号自动记忆,可以设置枪号对应炉号,从而通过软件管理系统自动管理每炉测量温度(该功能需要与上位机软件配合使用,测温仪需要具备数据上传功能)

|

|

青岛络英熔炼测温仪(ROV-T306): 1.)全不锈钢机身设计,长期使用不生锈 2.)带枪托,可以保护枪杆,避免变形及转动,测温更稳 3.)适应多种类型热电偶:S、WRe3/25、R、B、K 4.)高精度,精度等级:≤±0.2% 5.)分辨率:1℃ 6.)长久待机:低功耗设计,理论一次充电可使用2万次以上,使用时间可达1-3个月 7.)测量范围:500℃-2000℃ 8.)无线传输距离:传输距离1000米(无遮挡,需要选择带无线发射功能的测温枪) 9.)快速测温(3~5秒)、锁定温度屏幕提示测温完毕 10.)测温异常管理:操作人员在铁水没达到最高温取枪,屏幕提示“E--1”,不传输测温结果到上位机软件(需配温度管理系统) 11.)数据显示:自身显示屏及外接无线LED大屏幕同步显示,软件系统实时记录 12.)智能电源管理:电池充满自动停止充电,剩余电量开机自动显示 13.)炉号选择:温度和炉号关联 ,测温前可以切换炉号, 一把测温枪可以设置多个炉号,开机显示上次炉号; 14.)炉次选择: 温度可以和炉次关联; 15.)包次选择: 温度可以和包次关联; 16.)线号绑定: 测温枪和浇注线绑定; 17.)出炉温度: 可选出炉温度还是熔炼温度; 18.)百分百数据传输:测温后发送温度, 温度系统收到后测温枪显示成功; 19.)信号监测:测温仪实时连接系统和LED屏幕; 20.)参数设置:直接通过界面设置各项参数; 21.)重复测温;测温后可重新更换热电偶继续测温,无需再开关机;

|

ROV-I型炉前快速分析仪(碳硅仪)技术特点: 1.)铁水成份快速分析 2.)准确分析出C、Si、CE值 3.)历史记录自动存储及导出 4.)可连接任何厂家的无线测温仪(ROV-II型) 5.)实现数据显示、记录、导出及追溯 6.)无线连接LED大屏幕,实时显示热分析及测温结果 7.)形成独立的炉前快速C、Si及测温分析管理系统(集测温、热分析及大屏幕一体) 8.)通过云服务器,可实现手机及电脑端数据实时查看 9.)可以通过按键选择炉号,实现数据追溯

|

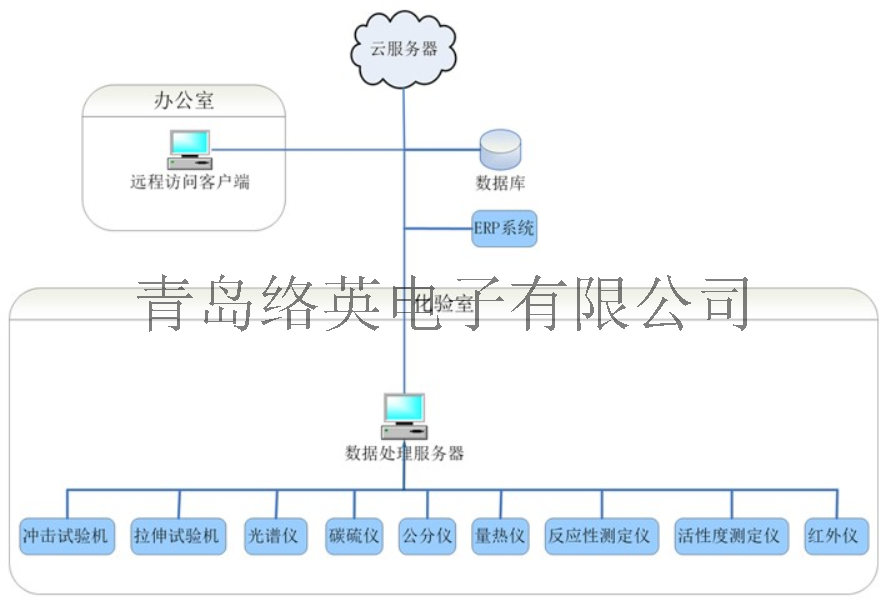

功能特点: 1.)系统涵盖范围有理化中心所属原料分析、力学试验、铁水化学性能、金相分析以及水油化验等 2.)任务管理,包括任务分派、任务跟踪、任务提示等 3.)设备管理(含标准样品),包括检校记录、维修维护记录等 4.)样品管理,包括存储、发放等 5.)方法管理,包括国标、企标、SOP的维护、调用、更新、验证等及方法关键点(称样、温度、时间等)录入,并依此对实际操作情况进行监控 6.)档案管理:包括员工资历材料、再教育材料等的录入、查询 7.)监视管理:包括事故分析案例、自查事宜及改进闭合等 8.)数据管理,包括采集、计算、匹配、监视、报警及试验报告生成等 9.)对接MES系统及ERP系统,实现数据共享 10.)远程电脑客户端和手机端实时查询分析结果 |